Tamiseurs à nutation MTS

Design modulaire pour un Handling facile

- Diamètres : 600 – 1000 – 1200 – 1600 –2000 – 2400 et 2600 mm, jusqu’à 5 étages

- Construction ronde avec traitement central du produit, position variable des sorties, facile à nettoyer

- Centrage automatique des tamis

- Joints d’étanchéité en U en Silicone, qualité alimentaire, montage facile

- Un ajustage breveté permet un réglage rapide et sûr des paramètres de travail

- Mouvement du tamis indépendant du débit

- Pas de refus dans les fines

- Pas de destruction des produits fragiles et agglomérats

- Recommandés particulièrement pour les produits très légers

- Livraison des machines pré.réglées par rapport au produits. Dans 90 pour cent des cas inutile de faire d’autres opérations de réglage

- Encombrement peu considérable en hauteur et un faible besoin d’énergie

- Compatibles avec les autres tamiseurs à nutation.

| Type | MTS 600 |

MTS 1000 |

MTS 1200 |

MTS 1600 |

MTS 2000 |

MTS 2400 |

MTS 2600 |

|---|---|---|---|---|---|---|---|

| Diamètre [mm] | 600 | 1000 | 1200 | 1600 | 2000 | 2400 | 2600 |

| Surface de tamisage/étage[m²] | 0,29 | 0,71 | 1,1 | 1,83 | 2,62 | 3,63 | 5,31 |

| Encombrement[m²] | 0,4 | 1,2 | 1,6 | 2,5 | 3,6 | 5,2 | 6,8 |

| Nbre maxi d’étages | 5 | 5 | 5 | 5 | 5 | 5 | 5 |

| Puissance électrique [kW] | 0,25 | 1,5 | 2,2 | 4 | 4 | 5,5 | 5,5 |

| Système de nettoyage | |||||||

| Balle | 5 Decks | 5 Decks | 5 Decks | 5 Decks | 5 Decks | 5 Decks | 5 Decks |

| Brosses | 5 Decks | 5 Decks | 5 Decks | 5 Decks | 5 Decks | 5 Decks | 5 Decks |

| Jet d’air | 2 Decks | 2 Decks | 2 Decks | 2 Decks | 2 Decks | 2 Decks | 2 Decks |

| Jet d’air + brosses | 2 Decks | 2 Decks | 2 Decks | 2 Decks | 2 Decks | 2 Decks | 2 Decks |

| Ultrason | 5 Decks | 5 Decks | 5 Decks | 5 Decks | 5 Decks | 5 Decks | 5 Decks |

| Calibreur | 2 Decks | 2 Decks | 2 Decks | 1 Deck | 1 Deck | 1 Deck | 1 Deck |

| Plaque d’assise (longueur des côtés) | 630 | 930 | 1100 | 1340 | 1340 | 1740 | 1940 |

| hauteur [mm] | 850 | 1155 | 1480 | 1480 | 1500 | 1470 | 1580 |

| 1 étage poids [kg] | 140 | 490 | 700 | 980 | 1050 | 1690 | 1900 |

| hauteur [mm] | 965 | 1280 | 1640 | 1640 | 1660 | 1590 | 1710 |

| 2 étage poids [kg] | 155 | 535 | 770 | 1060 | 1140 | 1780 | 2000 |

| hauteur [mm] | 1080 | 1400 | 1800 | 1800 | 1820 | 1710 | 1840 |

| 3 étage poids [kg] | 170 | 580 | 840 | 1140 | 1230 | 1870 | 2100 |

| hauteur [mm] | 1200 | 1525 | 1960 | 1960 | 1980 | 1830 | 1970 |

| 4 étage poids [kg] | 185 | 625 | 910 | 1220 | 1320 | 1960 | 2200 |

| hauteur [mm] | 1310 | 1650 | 2120 | 2120 | 2140 | 1950 | 2100 |

| 5 étage poids [kg] | 200 | 670 | 980 | 1300 | 1410 | 2050 | 2300 |

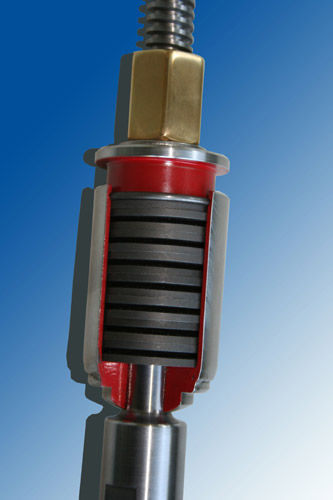

POWER SPRINGS

Pour réduire les frais d’entretien et augmenter le niveau de sécurité, MINOX Siebtechnik GmbH a conçu les POWER SPRINGS.

Pour réduire les frais d’entretien et augmenter le niveau de sécurité, MINOX Siebtechnik GmbH a conçu les POWER SPRINGS.

Les diverses températures de produits peuvent influencer négativement la tenue des cotes de joint, si bien qu’au bout d’un certain temps, on est obligé de resserrer manuellement les tiges de serrage et plus particulièrement, dans le cas de machines à plusieurs étages. Le bloc-ressort se charge de cette tâche automatiquement.

Les Power Springs sont composés d’une gaine avec un bloc-ressort monté à l’intérieur de celle-ci. Le taraudage trapézoidal avec un pas de 4 mm et un écrou en laiton dans la partie supérieure garantit une durabilité mécanique maximum ainsi qu’un montage rapide.

Un repère de couleur sur l’écrou de sécurité permet un contrôle visuel simple, sans même arrêter la machine. Avec ce système on peut vérifier d’un façon sûre et simple si la tension initiale nécessaire est encore présente sur la tige de serrage.

Avec un tamiseur à nutation équipé de Power Springs et du relevage pneumatique, on a un maximum de confort de sécurité et la meilleure efficacité de produit.

Le système de levage pneumatique -original MINOX- pour les tamiseurs à nutation (modèle déposé breveté)

Minox Siebtechnik GmbH investit continuellement pour améliorer le fonctionnement et le handling des tamiseurs à nutation. Cétait le but primordial dès le début.

Minox Siebtechnik GmbH investit continuellement pour améliorer le fonctionnement et le handling des tamiseurs à nutation. Cétait le but primordial dès le début.

Les machines Minox de la série MTS sont extrêmement robustes. Elles étaient déjà équipées d’un véritable centrage automatique dès les premières années.

La bordure latérale indispensable pour cela favorise l’utilisation d’un joint U qui est simplement tiré sur les tamis. Ce qui supprime le collage compliqué des joints plats utilisés autrefois.

Cependant l’échange des tamis n’était possible que par l’enlèvement manuel du couvercle et des viroles ou alors au moyen d’un palan à chaîne ou d’une grue au niveau des œillets de levage se trouvant sur les composants du tamiseurs. Plus particulièrement dans le cas de grosses machines avec 4 à 5 étages l’échange des tamis était pénible et long malgré le centrage automatique.

L’invention provenant de la maison MINOX est maintenant un système de levage pneumatique au moyen duquel les viroles et le couvercle peuvent être levés ou baissés individuellement.Les tamis peuvent être maintenant échangés facilement et rapidement ou alors simplement contrôlés.

Suivant la taille de la machine et le nombre d’étages il faut un système de levage 2 ou 4 points. Il est fixé définitivement sur la machine et prêt pour une utilisation à air comprimé avec une commande pneumatique pour le levage ou l’abaissage. Il peut donc être utilisé à tout moment.

Le mécanisme de levage pneumatique de MINOX peut équiper ultérieurement presque tous les tamiseurs à nutation.

Systèmes de nettoyage effectifs assurant un service continu

Lorsque le tamisage de produits fins est réalisé, les mailles des tamis ont tendance à se colmater suite à la présence de particules coincées, de poussières ou d’électricité statique. Ce colmatage a pour effet de réduire le débit et la qualité du tamisage. En service continu, il est donc indispensable de disposer d’un système de nettoyage adapté aux produits traités. En raison de leur construction circulaire, de leur axe central et de leur mouvement tridimensionnel, les tamiseurs à nutation MINOX sont prédisposés pour recevoir différents systémes de nettoyage.Nettoyage par jet d’air

Un ventilateur injecte de l’air ou du gaz dans un collecteur sur lequel sont fixées des buses. La vitesse de l’air s’échappant des buses montées sous le tamis atteint une vitesse de 120m/s et permet un nettoyage du tamis

Un ventilateur injecte de l’air ou du gaz dans un collecteur sur lequel sont fixées des buses. La vitesse de l’air s’échappant des buses montées sous le tamis atteint une vitesse de 120m/s et permet un nettoyage du tamisPar dessous, il se crée au niveau de la buse une sorte de lit fluidisé qui a pour effet de séparer le produit. Simultanément l’air est aspiré soit à la sortie des fines, soit au niveau d’une tubulure d’aspiration située dans le cylindre de base. Le courant d’air s’inverse au-dessus du tamis et les fines particules sont aspirées à travers les mailles du tamis (en complément de l’action mécanique du mouvement de tamisage).Ce dispositif est principalement utilisé lorsque les produits à tamiser sont collants, graisseux ou chargés en électricité statique comme la poudre de lait, les épices, etc…

Nettoyage combiné par jet d’air et par brosses

Pour de nombreux produits difficiles, comme par exemple les poudres plastiques, il est nécessaire d’utiliser en complément au nettoyage par jet d’air, un nettoyage par brosses pour dégager les particules obstruant le tamis

Pour de nombreux produits difficiles, comme par exemple les poudres plastiques, il est nécessaire d’utiliser en complément au nettoyage par jet d’air, un nettoyage par brosses pour dégager les particules obstruant le tamis

Nettoyage par brosses

Des brosses balayent le dessous du tamis en tournant autour d’un axe actionné par un réducteur monté dans le cylindre de base. Ce dispositif de nettoyage est souvent utilisé pour les produits sphériques, cristallins et fragiles.

Des brosses balayent le dessous du tamis en tournant autour d’un axe actionné par un réducteur monté dans le cylindre de base. Ce dispositif de nettoyage est souvent utilisé pour les produits sphériques, cristallins et fragiles.

Nettoyage par balles

Des balles spéciales en caoutchouc ou en caoutchouc alimentaire résistant à l’abrasion rebondissent sur une tôle perforée placée sous le tamis et empêchent le tamis de se colmater. Ce dispositif simple, d’entretien aisé est utilisé pour la pluart des produits granuleux ou pulvérulents

Des balles spéciales en caoutchouc ou en caoutchouc alimentaire résistant à l’abrasion rebondissent sur une tôle perforée placée sous le tamis et empêchent le tamis de se colmater. Ce dispositif simple, d’entretien aisé est utilisé pour la pluart des produits granuleux ou pulvérulents

Calibreur

Des spatules en acier ou en caoutchouc tournent sur le tamis et font passer avec ménagement les agglomérats au travers du tamis comme par exemple le café instantané.

Des spatules en acier ou en caoutchouc tournent sur le tamis et font passer avec ménagement les agglomérats au travers du tamis comme par exemple le café instantané.